Кременчугрезинотехника – украинский завод, специализация которого выпуск уплотнений вращающихся валов. Завод основан в 1987 году. Предприятие поставляет компоненты на конвейеры машиностроительных заводов Украины и стран ближнего зарубежья.

Вращающиеся или поворачивающиеся устройства требуют смазывающей жидкости для обеспечения гарантированного срока службы. Для удерживания смазывающей жидкости внутри системы, и чтобы избежать загрязнения среды, обычно устанавливаются уплотнения вращающихся валов.

Основными рабочими параметрами уплотняющего механизма являются:

- Уплотняемая среда.

Среда, которая уплотняется, существенным образом определяет выбор конструкции уплотнения и типа материала. В основном уплотнения требует жидкая среда в процессе вращения.

- Окружная скорость.

Скорость главным образом влияет на тепловыделение в уплотняемой зоне и поэтому ограничивает использование уплотнения. Рассеивание тепла, создаваемого трением, происходит через саму среду и через вал.

- Температура.

Температура это наиболее важный критерий, который необходимо учитывать при выборе уплотнения вала. На температуру в месте уплотнения влияют различные параметры, особенно (Смазывающая функция жидкости и ее способность рассеивать тепло, возникающее под уплотняющей кромкой, окружная скорость, оказываемое давление)

- Давление.

Давление, применяемое к уплотняющему элементу, увеличивает силу трения и, следовательно, генерацию тепла.

- Механика.

Износ на валу в зоне контакта уплотняющего элемента - наиболее частая неисправность, с которой могут сталкиваться пользователи уплотнения. Главным образом она является результатом появления металлической стружки, принесенной жидкостью к кромке уплотнения.

КРТ производит манжеты разного типа, профиля и материала, существует пять основных типов материала:

NBR - Нитрильный каучук;

ACM - Акрилатный каучук;

VMQ - Силиконовый каучук;

FPM - Фтористый каучук;

HNBR - Гидрированный нитрильный каучук.

Полезный срок хранения эластомерных уплотнений будет зависеть в большой степени от типа каучука. Срок службы для указанных ниже эластомеров:

NBR, HNBR, CR - 6 лет,

EPDM - 8 лет,

FKM, VMQ, FVMQ - 10 лет.

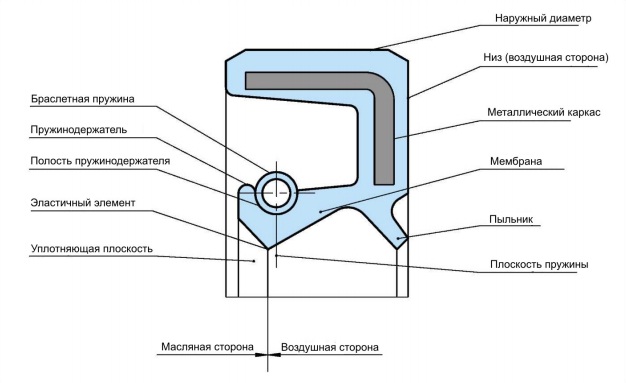

Конструкция уплотнения

Уплотнения вращающихся валов являются компонентами, разрабатывающимися в форме кольца, помещаемого между деталями машины, которые имеют вращение друг относительно друга, и выполняющего функцию разделения сред: масла или смазки - с внутренней стороны, и грязи, пыли и т.п. - с наружной.

|

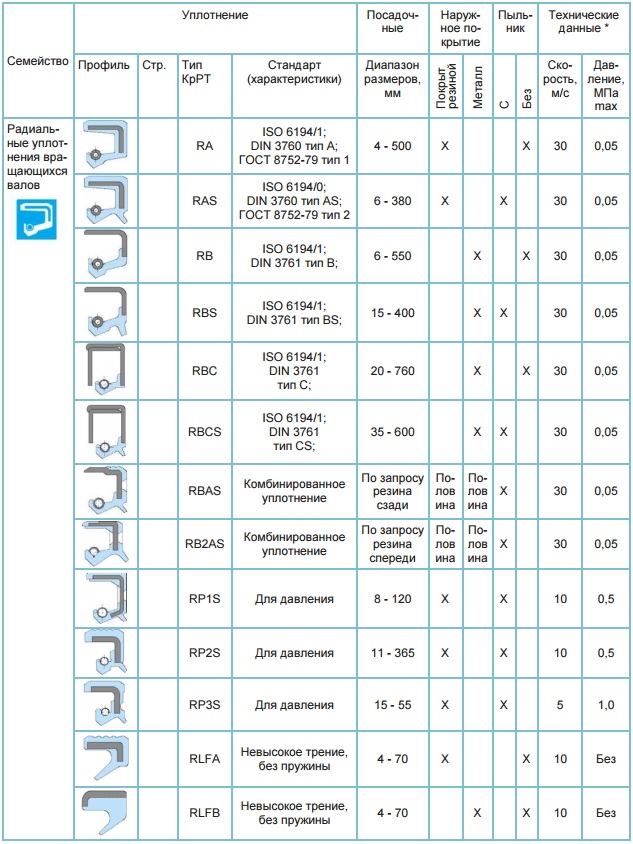

Так же существует огромное количество типов профиля манжеты (сальников).

|

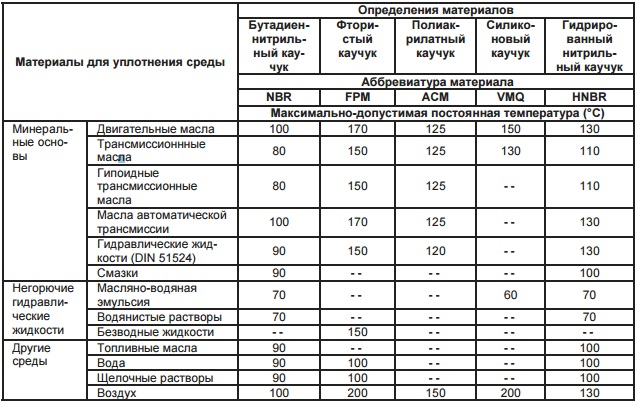

Для того, чтобы соответствовать широкому перечню требований, предъявляемых к уплотнениям, были разработаны специальные стандартные композиции для каждого типа каучука. Также доступны другие композиции, которые созданы для определенных экстремальных условий.

|

Так в чем же разница материалов, какие свойства и назначения NBR, HNBR, ACM, FPM, FKM и VMQ?

Нитрильный каучук (NBR)

Преимущества:

- Хорошая маслостойкость

- Хорошая теплостойкость - до 100 °C в масле

- Высокая прочность на разрыв (специальные смеси - более 20 МПа)

- Высокое относительное удлинение

- Низкое набухание в воде

Ограничения:

- Плохая атмосферо- и озоностойкость

- Плохая стойкость к полярным жидкостям (сложные эфиры, эфиры, кетоны и анилин)

- Плохая стойкость к хлорированным углеводородам (тетрахлорид углерода, трихлорэтилен)

- Плохая стойкость к ароматическим жидкостям (напр. бензолу, толуолу).

Гидрированный нитрильный каучук (HNBR)

Преимущества:

- Хорошая маслостойкость, также в гипоидных маслах

- Хорошая теплостойкость, до + 150 °C

- Хорошие механические свойства

- Хорошая атмосферо- и озоностойкость

Ограничения:

- Плохая стойкость к полярным жидкостям (эфирам, сложным эфирам, кетонам и анилину)

- Плохая стойкость к хлорированным углеводородам (тетрахлорид углерода, трихлорэтилен)

- Плохая стойкость к ароматическим жидкостям (напр. бензолу, толуолу)

Полиаркилатный каучук (ACM)

Преимущества:

- Хорошая стойкость к маслам и топливам (лучше, чем у Нитрильного каучука)

- Теплостойкость примерно на 50 °C лучше, чем у Нитрильного каучука, и равняется 150 °C в масле и 125 °C на воздухе.

- Хорошая атмосферо- и озоностойкость.

Ограничения:

- Не допускается применение в контакте с водой и водными растворами, даже малого количества воды в масле

- Ограниченная низкотемпературная эластичность до примерно -20 °C, что намного хуже, чем у обычного NBR

- Ограниченная прочность и стойкость на раздир, особенно выше 100 °C

- Плохая стойкость к истиранию (существенно ниже, чем у NBR)

- Плохая стойкость к полярным и ароматическим жидкостям, а также к хлорированным углеводородам.

Фтористый каучук (FPM или FKM)

Преимущества:

- Стойкость к маслам и топливам лучше, чем у любого из каучуков

- Это единственный высокоэластичный резиновый материал, который является стойким к ароматическим и хлорированным углеводородам

- Отличная теплостойкость, на втором месте после силиконового каучука, вплоть до 230° C

- Отличная атмосферо- и озоностойкость

- Отличная кислотостойкость (только неорганические кислоты, не применяется для органических кислот, таких как уксусная кислота)

Ограничения:

- Ограниченная низкотемпературная эластичность, примерно от -20°C до -25°C (при этом принято считать, что материал в большинстве случаев не повреждается при более низких температурах, обычно до –45°C)

- Ограниченная прочность на разрыв и раздир, особенно выше 100° С - Высокая (плохая) ОДС в горячей воде - Плохая стойкость к полярным растворителям

Силиконовый каучук (VMQ)

Преимущества:

- Лучшая теплостойкость среди всех типов каучуков

- Лучшая морозостойкость среди всех типов каучуков

- Отличная атмосферо– и озоностойкость

- Стойкость к алифатическим минеральным маслам и большинству смазок

Ограничения:

- Плохая прочность на разрыв и на раздир стандартных смесей

- Плохая стойкость к истиранию - Плохая стойкость к ароматическим маслам и окисленным минеральным маслам - Плохая стойкость к диффузии газов

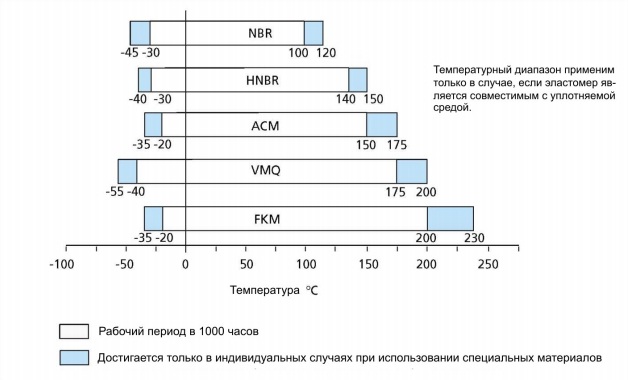

Температурная стойкость.

|